Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

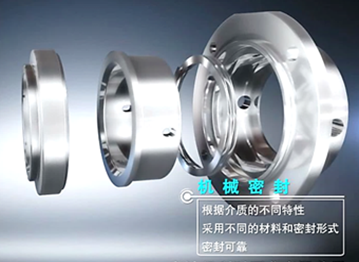

No.1 de grundläggande elementen i tätning

Mekaniska tätningar använder friktionsprincipen mellan två plan för att uppnå syftet med tätning. Den roterande tätningsytan är installerad på huvudaxeln för rotationslobpumpar, emulsionspumpar och annan vätskepump, medan den fasta tätningsytan är installerad inuti tätningskörteln. På grund av det faktum att en tätningsyta rör sig medan den andra tätningsytan är stationär kallas denna typ av tätning en dynamisk tätning.

De senare två typerna av läckage vägar antar vanligtvis statisk tätning, eftersom det inte finns någon relativ rörelse mellan de två delarna. Denna del av tätningen kallas vanligtvis en tertiär tätning, och dess tätningsmaterial är en packning eller en O-ring som är lämplig för processvätskan.

De flesta mekaniska tätningar är utformade med mjukare material för att skapa en roterande yta som roterar och gnider mot en hårdare stationär yta. Under många år har den vanligaste kombinationen varit att använda kolmaterial som roterande ytor för att köras på keramiska stationära ytor. Denna typ av material används fortfarande i stor utsträckning, men den stationära ytan är tillverkad av rostfritt stål eller hårdare material, såsom volframkarbid eller kiselkarbid.

Oavsett det använda materialet måste en flytande film hållas mellan kontaktytorna för att ge smörjning. I förpackningsrutan kan emellertid en kombination av fjäderbelastning och vätsketryck ge en god tätningseffekt mellan tätningsytorna. Men om tätningstrycket är för högt kommer det att påverka bildandet av en flytande film mellan kontaktytorna, vilket leder till ökad värme och för tidigt slitage. Om tätningstrycket är för lågt kommer klyftan mellan kontaktytorna att öka, vilket lätt kan orsaka flytande läckage.

Tätningstillverkare strävar ständigt efter att förbättra kontaktytans planhet med hjälp av speciella poleringsplattor för slipning. Sedan används en gitterplatta med en monokromatisk ljuskälla för att detektera den. Ur detta perspektiv är det mycket viktigt att hantera dessa tätningskontaktytor försiktigt och strikt följa installationsinstruktionerna för att säkerställa att tätningsytorna är korrekt skyddade och korrekt sittande.

Nr 2 flexibla alternativ för tätning

Den traditionella tätningsdesignen som används i den kemiska industrin, där tätningstrycket appliceras på den roterande ytan, kallas en roterande tätning eftersom fjädern eller den korrugerade tätningsanordningen roterar med spindeln. En relativt ny design är med en fjäder eller en korrugerad tätningsanordning installerad på en stationär yta. I nuvarande mekaniska tätningar har båda ovanstående tätningsmetoder vanliga tillämpningar, som ger en viss grad av flexibilitet för installation.

För många mycket frätande applikationer är den vanligaste designen att använda tätningsanordningar för metallbälgen. Det korrugerade röret svetsas från en serie metallskivor för att bilda en korrugerad tätningsanordning som förhindrar läckage.

Genom att använda den här anordningen kan tätningstrycket mellan tätningsytorna vara mer enhetliga, och det finns inget behov av att lägga till en sekundär tätning på tätningsytan, vilket naturligtvis undviker något korrosion och slitfenomen.

Generellt sett, även om dess huvudsakliga tätningstryck beror på själva förpackningsboxen, kan fjädern och bälgen kompensera för det otillräckliga trycket orsakat av spindelrörelsen under start- och stoppprocesserna för rotationslobpumpar, emulsionspumpar och annan vätska pumpa, så att tätningsytan alltid upprätthåller ett visst tätningstryck.

No.3 Korrosion och slitproblem

På grund av olika skäl, såsom bärande toleranser, axeländningsavstånd, vibrationer och spindelavvikelse, kan den hydrauliska pumpens huvudaxel uppleva radiell och axiell rörelse. Dessutom är det mycket svårt att upprätthålla absolut parallellitet mellan kontaktytorna, så det är normalt att den inre rörelsen av den mekaniska tätningen själv inträffar. Denna typ av rörelse orsakas ofta av utrustning och installationstoleranser, värmeutvidgning, rörledningsspänning eller felaktig spindeljustering.

För att upprätthålla ömsesidig samordning mellan tätningsytorna hela tiden spelar våren en konstant justeringsroll mellan den mekaniska tätningen och den rörliga spindeln. När en konstgjord gummitätning används mellan den roterande ytan och spindeln kommer elastomeren att röra sig fram och tillbaka på spindeln. Denna upprepade friktionsverkan kommer att erodera antikorrosionsmaterialet på spindeln, förlora oxidfilmskyddsskiktet i spindeln och i slutändan bilda slitspår på spindelens friktionsyta, orsakar flytande läckage från spåren och ökar nödvändigt underhållsbelastning eller arbetsbelastning eller arbetsbelastning eller till och med ersätta spindeln. För att lösa detta problem installeras vanligtvis en utbytbar axelhylsa inuti förpackningsrutan.

Den enda permanenta lösningen på problemet med korrosion och slitage är emellertid att ta bort den dynamiska tätningen inuti. Numera producerar de flesta stora tätningstillverkare icke -frätande slitstäder för att förhindra korrosion och slitage av flytande pumpdelar.

No.4 balanserade och icke-balanserade tätningar

Balansen mellan mekaniska tätningar har en betydande inverkan på tätningstrycket på kontaktytan. Detta tätningstryck beror på det effektiva tvärsnittet av själva tätningen och trycket inuti förpackningsrutan.

Tvärsnittet på motsatt sida av den roterande ytan på den icke -balanserade tätningen exponeras fullständigt inom förpackningsfältets tryckområde, vilket kan generera högt tätningstryck mellan tätningsytorna, vilket ökar arbetstemperaturen och accelererar slithastigheten. Under arbetsförhållanden med högt temperatur eller när vätskor har betydande korrosion och friktion kan livslängden för mekaniska tätningar minskas kraftigt.

Balansering av mekaniska tätningar kan minska tätningstrycket och förlänga tätningens livslängd. I allmänhet används huvudaxeln och axelhylsan med steg för att minska det effektiva tvärsnittet av den roterande ytan för att uppnå ovanstående mål. Justera emellertid inte nätförseglingstrycket till en nivå nära noll, eftersom det kan leda till instabila arbetsförhållanden mellan tätningsytorna och kan få tätningen att blåsa öppet på grund av plötsliga förändringar.

Svaret på dessa tätningsproblem kan vara att använda obalanserade tätningar, och för vissa tjänster kan användning av obalanserade tätningar uppnå bättre resultat. I vissa applikationsområden kan till exempel säkerhetsfrågor orsakade av flytande läckage mer betonas än tätningslivet för tätningar. I detta fall kan valet av tätning också förstås som en preferens för ett högre tätningstryck. På samma sätt, när du väljer tätningar med kallare vätskor, kan ökningen av driftstemperaturen vara försumbar.

Oavsett överväganden rekommenderas det i allmänhet att använda en balanserad tätning när förpackningsboxens tryck överstiger 50psi.

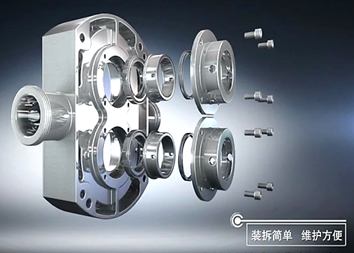

No.5 inre tätning och yttre tätning

Den vanligaste praxisen är att installera tätningen inuti fyllboxen. Detta tillvägagångssätt kräver demontering av den våta änden av rotationslobpumpar, emulsionspumpar och annan vätskepump under underhåll, och dess största fördel är att den förseglade miljön är hygienisk och lätt att kontrollera.

Installationsmetoden för den yttre tätningen är att vända riktningen för den statiska tätningsytan, och den roterande enheten på spindeln ligger utanför förpackningsboxkörteln. De viktigaste fördelarna med extern tätning är följande:

1. Enkel installation;

2. Kostnaden är relativt låg;

3. Kan kontinuerligt övervaka och rengöra;

4. Lämplig för små förpackningsboxar som inte kan tätas internt;

5. På grund av dess närhet till lagret är det mindre svårigheter att påverka spindelavvikelsen.

Dess huvudsakliga nackdel är att centrifugalkraften kommer att kasta fasta partiklar under tätningen mot tätningens kontaktyta. Därför är denna typ av tätning huvudsakligen lämplig för rena och slipande fria vätskor.

Under de senaste åren har separerade tätningar blivit en annan viktig ytterligare funktion i externa tätningar. Den separerade tätningen är en komplett montering installerad mellan förpackningsrutan och lagerhylsan. Denna design eliminerar behovet av att demontera de roterande lobpumpar, emulsionspumpar och annan vätskepump varje gång tätningen behöver bytas ut. Denna typ av tätning utvecklas gradvis i samband med andra designstandarder. På grund av att det är enkelt att ersätta tätningar i denna design är det viktigt att motstå frestelsen att endast ersätta tätningar utan ytterligare undersökning av grundorsaken till felet.

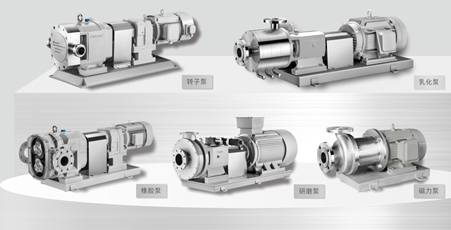

Som en icke-Newtonian Fluid Transportation Equipment Research and Manufacturing Enterprise har Durrex Pumps erhållit 56 nationella patent, inklusive 11 uppfinningspatent. Företaget har utvecklat rotorpumpar, homogena pumpar, slippumpar, gummibokpumpar, magnetpumpar och andra produkter, vilket tillhandahåller fluidtransportutrustning och tekniska tjänster för mer än 10000 klienter över hela världen.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.